El método ultrasónico ocupa un lugar especial en los ensayos no destructivos. Siendo uno de los primeros y el más extendido permite detectar defectos tanto superficiales como internos de diversos tipos, realizar calibrado de espesores y estructuroscopia no destructiva.

El problema al que se enfrentan a menudo los especialistas en ensayos industriales por ultrasonidos (UT) es garantizar un acoplamiento acústico fiable de la sonda con el objeto de ensayo. La amplitud de la señal recibida por la sonda depende directamente de la calidad del acoplamiento acústico. Además, la amplitud de la señal es el principal parámetro informativo utilizado para la evaluación de defectos en la mayor parte de las técnicas de UT.

Una de las técnicas que permite garantizar un acoplamiento acústico casi perfecto es la aplicación de ensayos de inmersión. Cuando se aplica este el ensayo ultrasónico de inmersión, el objeto de prueba se coloca en un tanque de inmersión lleno de agua (de líquido) y la sonda (o un grupo de sondas) se desplaza sobre la superficie de la pieza de ensayo. Si el objeto de prueba es muy masivo, se utiliza un tanque de inmersión local que se presiona contra la superficie del objeto de prueba y y en el que suministra permanentemente el líquido a presión, compensando así la pérdida de líquido en lugar del contacto de las paredes del tanque con el objeto de prueba.

Más adelante precisamos las ventajas, limitaciones y aplicación de la prueba de inmersión por ultrasonidos.

Ventajas:

- Buen acoplamiento acústico incluso en los objetos que presentan un mal estado de la superficie escaneada.

- El acoplamiento acústico no depende de la velocidad de exploración.

- Al tratarse de un ensayo sin contacto, no hay desgaste de las sondas, lo que aumenta la rentabilidad del método.

- Se puede utilizar la misma sonda para realizar ensayos con cualquier ángulo de sonda gracias al ajuste del ángulo de inclinación de la misma con respecto a la superficie escaneada.

- Gracias a una gran diferencia en la velocidad del sonido del líquido de inmersión y el objeto de prueba (mucho mayor que cuando se utilizan cuñas) cualquier ángulo de la sonda de ultrasonido se puede alcanzar ajustando ligeramente un ángulo de la sonda.

Limitaciones:

- La variantede pruebas UT de inmersión tiene mayores limitaciones en cuanto a la velocidad máxima de exploración debido a un retraso significativo relacionado con la inmersión (el tiempo de propagación de la onda UT entre la sonda y la superficie explorada).

- Desde el punto de vista tecnológico, es más complicado: se necesita un tanque de inmersión y los requisitos de precisión de posicionamiento de las sondas son mayores.

Características:

- El retardo de inmersión se seleccionará de forma que las reflexiones múltiples de la superficie explorada no caigan en la zona de prueba.

- La frecuencia de exploración se seleccionará de forma que se eviten las señales acústicas fantasma.

Ejemplos de aplicación:

El Grupo OKOndt puede proporcionar muchos ejemplos de una implementación exitosa de los Sistemas basados en inmersión para ensayos no destructivos, tanto con inmersión completa del objeto de ensayo en el líquido de inmersión, como con el uso de tanques de inmersión locales. Uno de los ámbitos en los que se utiliza activamente el UT de inmersión es la inspección de ejes ferroviariosasí como de ruedas y llantas totalmente laminadas. Dichas pruebas deben cumplir con los requisitos de los siguientes documentos ISO 5948, AARM-101, AARM-107/M-208, EN 13261, EN 13262. En general, estos documentos regulan enfoques similares para los ensayos de ruedas y ejes exploración en dirección axial y radial con ondas longitudinales. Sin embargo, existen algunas diferencias. Por ejemplo, AARM-101 regula la prueba de ejes en la dirección radial por las sondas de forma redonda con el rango de frecuencia de 1 a 5 MHz, o sondas cuadradas con el lado de 1 pulgada, e ISO 5948 - con la frecuencia de 2 a 5 MHz sin especificar la forma y dimensiones del elemento piezoeléctrico. Además, la norma AARM-101 regula la comprobación de ejes en dirección longitudinal mediante sondas de forma redonda con un rango de frecuencia de 1 a 2,25 MHz y un diámetro de 0,75 a 1 pulgada, o sondas cuadradas con un lado de 1 pulgada, y la misma norma ISO 5948 no regula dicha comprobación en absoluto.

Para cumplir con los documentos antes mencionados OKOndt Group elaboró una gama de los Sistemas entre los cuales podemos mencionar los siguientes:

- Sistema ultrasónico de inmersión para la inspección de ejes ferroviarios AUTS Axle-4 OS-4..

- Sistema ultrasónico de inmersión para la inspección de ruedas y llantas ferroviarias "YUG".

- Sistema ultrasónico de inmersión para la inspección de llantas ferroviarias «KB-13».

as sondas con frecuencia de 2 MHz y elementos piezoeléctricos redondos de ⌀20 mm se utilizan para el escaneo longitudinal, y las sondas con frecuencia de 2 MHz y elemento piezoeléctrico redondo de ⌀18 mm - se utilizan para el escaneo radial en OS-4.

Los sistemas "YUG" y "KB-13" son similares y ambos utilizan sondas con una frecuencia de 5 MHz para probar las llantas y las bandas de una rueda de ferrocarril y una sonda de 4 MHz para probar el cubo de la rueda.

Para cumplir los requisitos de las normas mencionadas en relación con las "zonas muertas" se desarrollaron sondas especializadas con mayor resolución que permiten detectar defectos menores regulados a una profundidad a partir de 10 mm.

La trayectoria de exploración de cada sonda se selecciona de forma que se asegure la continuidad de un área de prueba y la detección de defectos, y las sondas de prueba con sensibilidad desigual dentro del rango de ±1 dB. De este modo es posible realizar una evaluación de alta precisión de las discontinuidades detectadas sin tener que volver a rechazarlas, lo que a su vez aumenta la rentabilidad del uso de nuestros sistemas.

Las características mencionadas de la técnica de inmersión, alto rendimiento y fiabilidad de los Sistemas Ultrasónicos de inmersión para la inspección de Ejes y Ruedas de Ferrocarril proporcionaron al Grupo OKOndt la posibilidad de tomar un lugar de descenso en el mercado internacional de ensayos no destructivos.

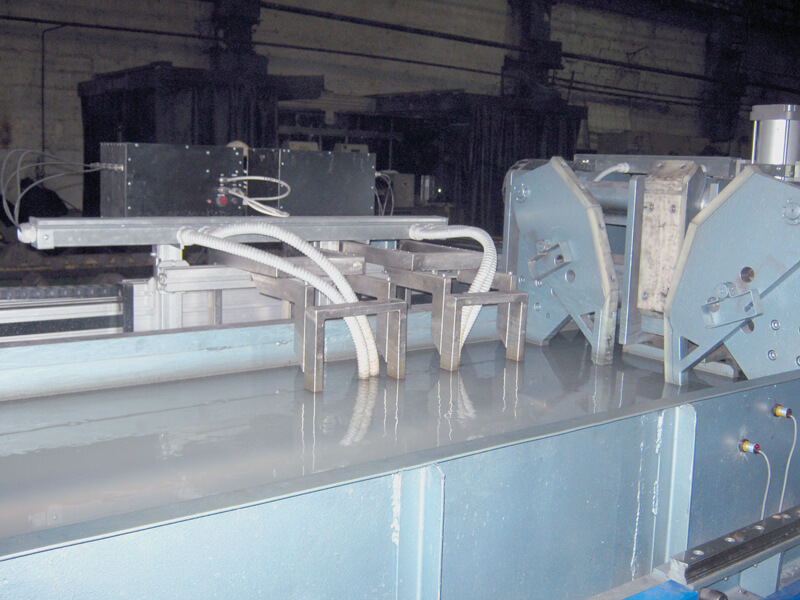

Pruebas de ejes con el sistema "OS-4" en Lugcentrokuz (Luhansk)

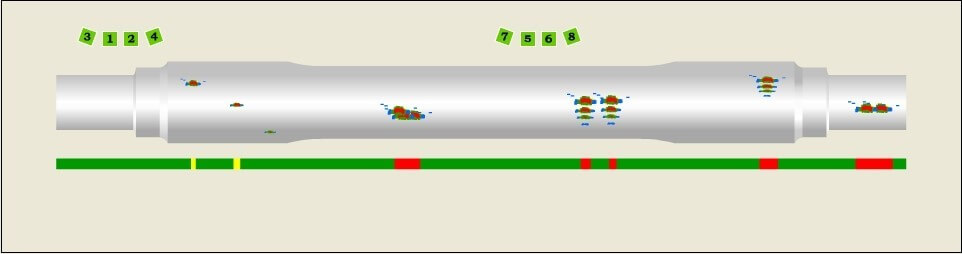

La presentación de los resultados de las pruebas estándar en el sistema "OS-4"

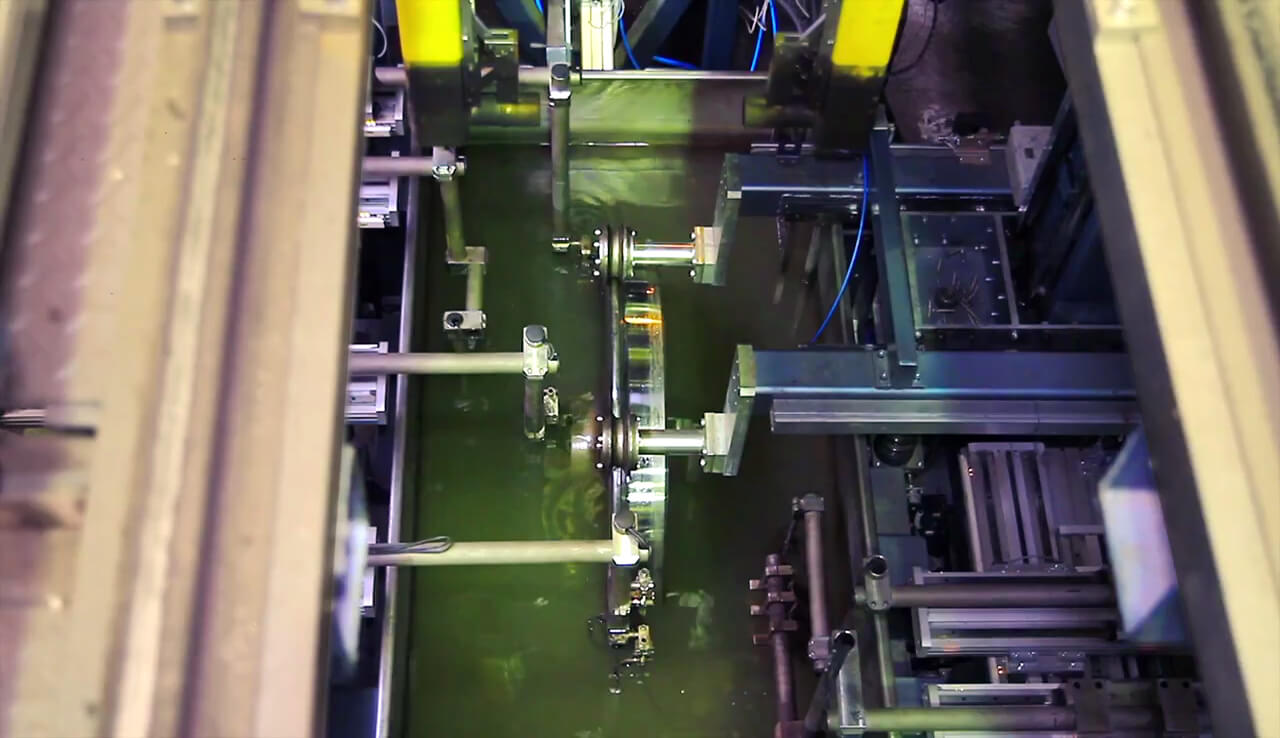

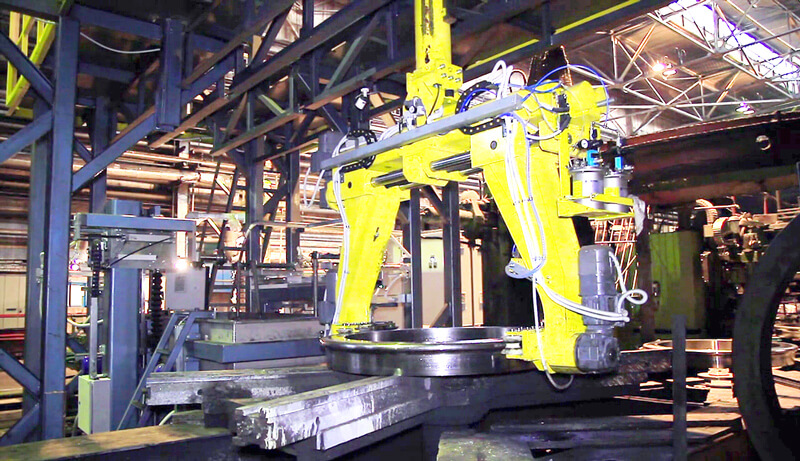

Proceso de prueba por el Sistema "YUG"

Carga de la rueda en la posición de prueba en el Sistema "YUG

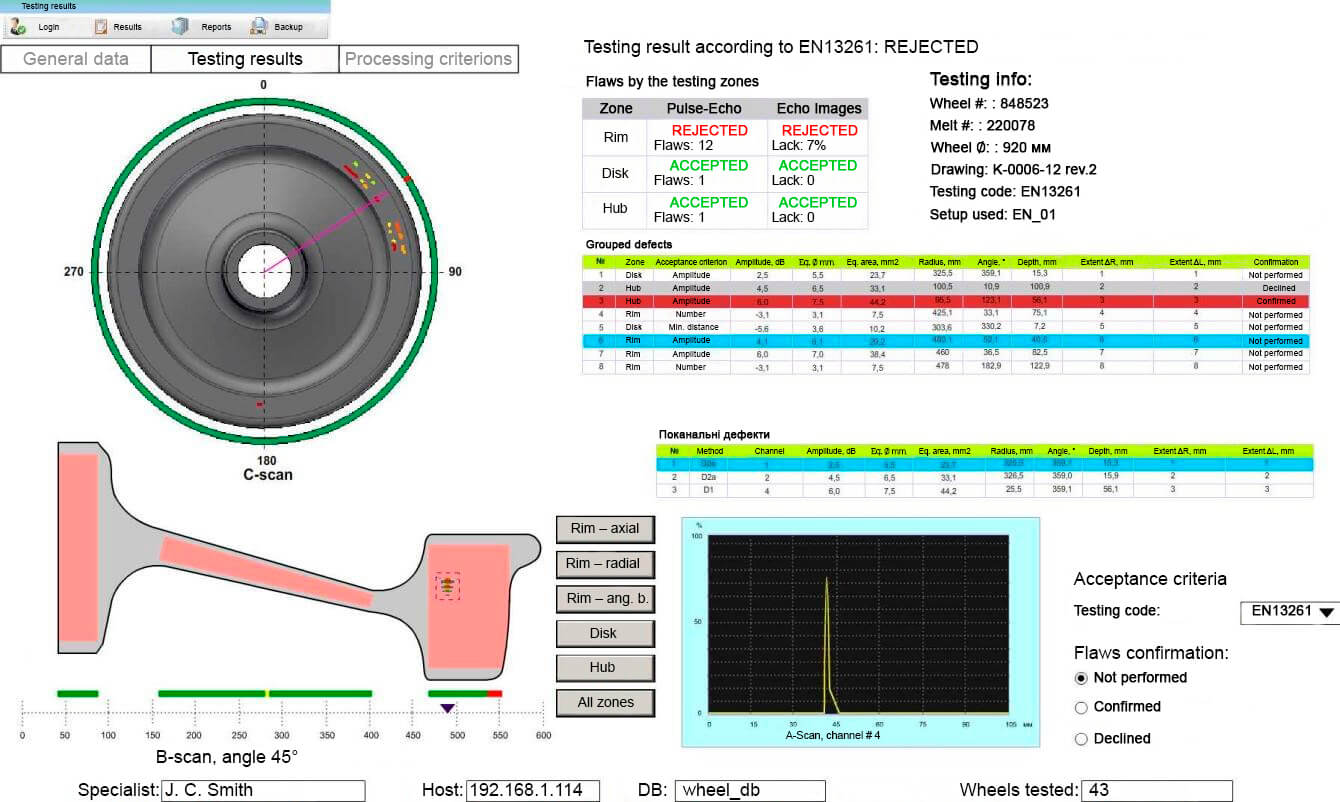

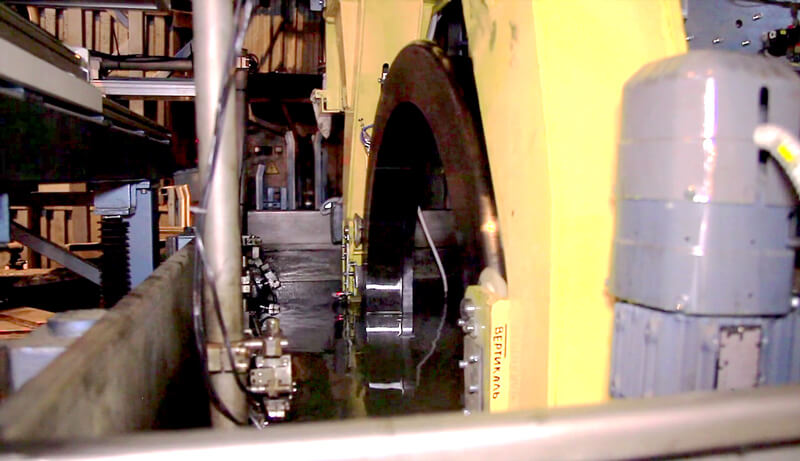

Detección de defectos en la llanta de la rueda mediante el sistema "YUG"

Cargando la llanta en el Sistema "KB-13"

Proceso de la prueba de llantas con el sistema "KB-13"