Desde principios de 2010, la empresa OKOndt Group ha estado llevando a cabo trabajos científicos, de investigación, experimentales y de diseño en el campo de la automatización de los métodos de ensayos no destructivos para la prueba de elementos de ejes ferroviarios. La implementación de los sistemas diseñados para la prueba ultrasónica automatizada AUTS Eje-4 OS-4 y la prueba mecanizada con partículas magnéticas OS-38 (en adelante - los Sistemas) permitió a las empresas de PJSC "INTERPIPE NTRP" y PJSC Lugcentrokuz promover su producto en el mercado mundial y certificar con éxito sus laboratorios de calidad según los requisitos de los documentos normativos europeos y americanos.

La automatización de la inspección permitió al Cliente llevar la calidad de los productos fabricados al nivel de cero-reclamación, así como fortalecer su imagen del fabricante de mercancías impecables.

Después de realizar una operación industrial y obtener sus resultados positivos en las empresas PJSC «INTERPIPE NTRP» y PJSC Lugcentrokuz, la empresa DDAP-RAX LLC adquirió los Sistemas OS-38 y AUTS Axle-4 OS-4 en 2021. En febrero de 2022, el sistema OS-38 pasó las pruebas industriales en las instalaciones del cliente y contribuyó que la empresa fuera reconocida como fabricante de ejes ferroviarios por la auditoría internacional, abriendo así la puerta de entrada de sus productos a los mercados norteamericano y europeo.

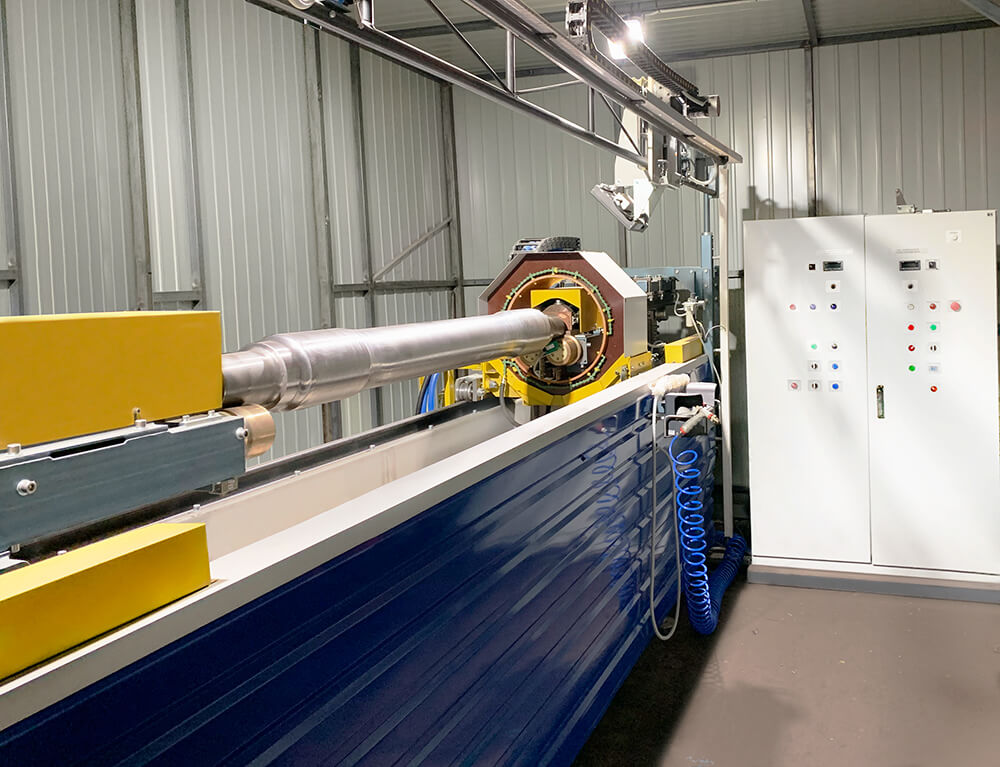

Figura 1 - Vista exterior del sistema OS-38

El Sistema proporciona la inspección de los ejes para el cumplimiento de la siguiente documentación reglamentaria:

- AAR M101 - Manual de normas y prácticas recomendadas Ruedas y ejes. Ejes, Acero al carbono, Roscado térmico.

- EN 13261 - Aplicaciones ferroviarias - Juegos de ruedas y bogies – Eje - Requisitos del producto.

El Sistema OS-38 permite ensayar varias dimensiones (por longitud, diámetro), y su diseño flexible permite modificar el Sistema a cualquier surtido del Cliente. El Sistema se puede construir en dos versiones:

- carga de ejes desde arriba (mediante un equipo del Cliente)

- carga lateral desde la estantería de almacenamiento especial (versión que proporciona alto rendimiento, hasta 24 ejes/hora).

El sistema permite detectar defectos superficiales de orientación longitudinal y transversal (la sensibilidad relativa corresponde al nivel «B» según GOST 21105) en correspondencia con EN 13261, AAR M101, mediante el método de partículas magnéticas fluorescentes húmedas, con magnetización combinada (circular, longitudinal) aplicando la corriente alterna (АС). El OS-38 garantiza la comprobación del 100 % de toda la superficie del eje, excepto los extremos..

Figura 2 - Puesto de trabajo del operador del Sistema OS-38

Las pruebas se llevan a cabo mediante la fijación en un campo magnético giratorio (automatizado y manual) con el uso de irradiadores UV de alta intensidad.

El proceso de prueba está completamente automatizado. Cuando el eje está cargado, las condiciones preestablecidas por el Operador para la prueba se configuran automáticamente y se controlan mediante el mecanismo de automatización durante todo el ciclo de prueba. La aplicación del indicador magnético, el ajuste y la monitorización de las corrientes de magnetización, la rotación del eje, el movimiento del irradiador UV y la desmagnetización se realizan automáticamente por comando del Operador. Durante la inspección visual y la toma de decisiones, el Operador puede ajustar la velocidad de rotación del eje o del movimiento del irradiador UV, realizar otra magnetización o aplicar un indicador magnético adicional utilizando el panel de control del Operador. La aplicación en bucle cerrado del indicador magnético minimiza el consumo de indicadores magnéticos. La aplicación de un sistema de barbotaje innovador permite obtener una suspensión de partículas magnéticas de alta calidad en una carrocería.

Listado breve de especificaciones:

- Diámetro máximo permitido de los ejes probados: hasta 390 mm*

- Longitud máxima de los ejes probados: 2600 mm*

- Posibilidad de grabación de video de la prueba en modo automático

- Rendimiento:

- 10 ejes/hora – en la versión del Sistema con carga desde arriba por el equipo del Cliente

- 24 ejes/hora – en la versión con estanque de almacenamiento y carga lateral.

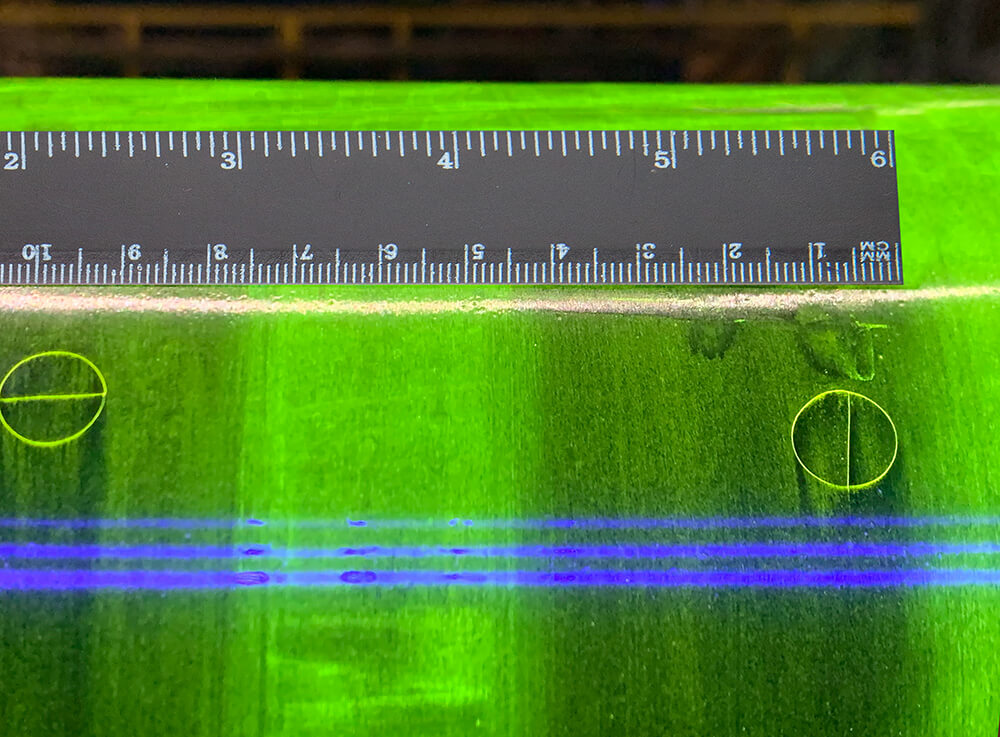

Figura 3 – Apariencia de las indicaciones de discontinuidades transversales, longitudinales y multidireccionales reveladas en el proceso de prueba industrial utilizando los estándares de referencia del Cliente.

*- el Sistema puede ajustarse a otros parámetros de ejes a solicitud del Cliente.

El Sistema se compone de: un marco de soporte soldado con un sistema de rotación del eje, un sistema automático para mover los rodillos de rotación según el tamaño del eje, un tanque de recogida de suspensión con residuos de acero inoxidable y un sistema de movimiento mecanizado del irradiador UV.

Ventajas del Sistema OS-38:

- El Sistema permite realizar pruebas de ejes con perfiles variados (incluido los ejes de tranvía).

- El Sistema ofrece tanto pruebas con partículas magnéticas fluorescentes como clásicas en color.

- El sistema automatizado de barbotaje aumenta la durabilidad del indicador magnético, así como la calidad de la aplicación de partículas sobre el objeto probado.

- los contactos de transmisión de corriente, resistentes al desgaste, de la magnetización circular permiten probar ejes tanto con extremos procesados como semifabricados sin dañarlos.

- el Sistema puede integrarse en cualquier línea de producción de ejes ferroviarios o utilizarse en talleres de reparación (empresas).

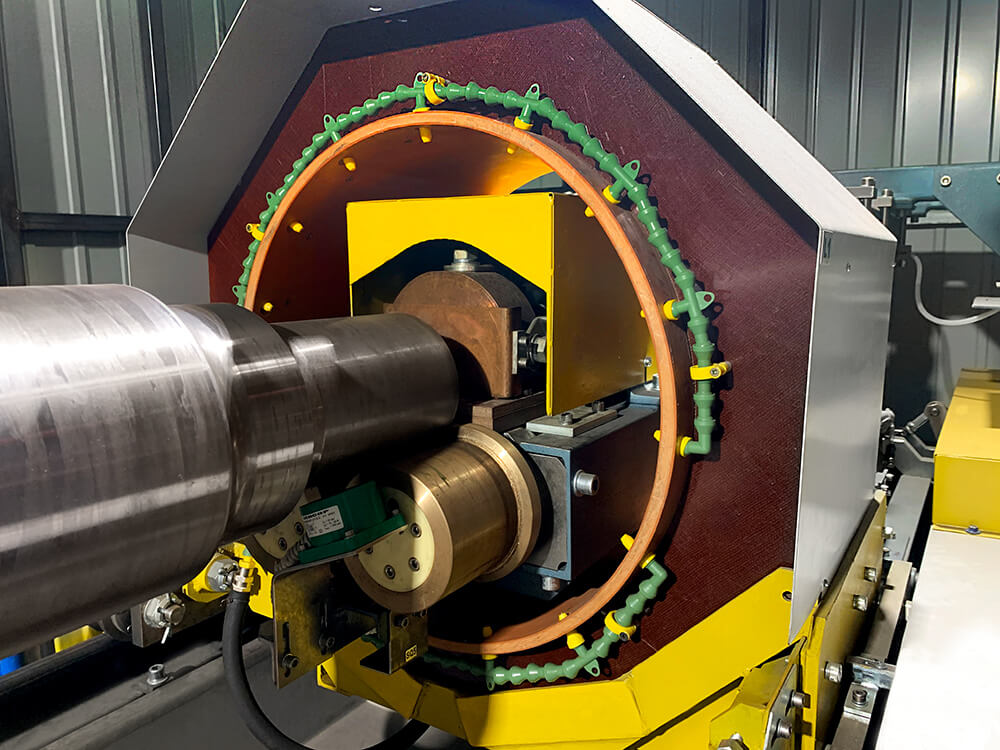

Figura 4 – Unidades de magnetización circular y longitudinal, aplicación de indicador magnético (suspensión magnética), rotadores de ejes, irradiador UV.

Implementación:

- El primer Sistema OS-38 se implementó en líneas de producción de PJSC “INTERPIPE NTRP” en 2015. El uso del Sistema permitió a la empresa garantizar una alta calidad en sus productos y reducir casi por completo los reclamos de los clientes. PJSC “INTERPIPE NTRP” exporta sus productos a muchos países de Europa, Asia, América del Norte y del Sur, y África.

- El segundo Sistema OS-38, en febrero del 2022, pasó las pruebas industriales y fue implementado en el proceso de producción en la empresa DDAP-RAX, que es uno de los líderes en la producción de ejes ferroviarios. La implementación del Sistema permitió a la empresa mejorar la calidad de sus productos, certificandolos conforme a los mercados extranjeros y, por lo tanto, fortalecer su potencial de exportación.

Figura 5 – Finalización de las pruebas industriales con la participación de miembros de la comisión del Cliente y expertos del Fabricador.

Nos gustaría destacar que la empresa DDAP-RAX también adquirió el Sistema para pruebas ultrasónicas de inmersión de ejes OS-4 (AXLE-4).